联系我们

CONTACT US

咨询服务热线

15869160778

公司地址 : 杭州市临平经济开发区杭机路3号

销售热线:

15869160778(陈经理)

13588325136(许小姐)

网站首页 > 新闻中心

网站首页 > 新闻中心 数控机床故障复杂原因的分析

当故障的原因很多时,就很难一下子确定。尤其当前的CNC系统,无论是哪个公司生产的,其智能化程度都不是很高,系统尚不能自动诊断出发生故障的确切原因。往往是同一报警号可以有多种起因,不可能将故障缩小到某一部件。同样,还有很多没有报警的故障,比如产生伺服报警,那么就可能有以下各种原因:

①镶条松动,造成某个方向过紧;

②导轨润滑不良造成摩擦力太大;

③滚珠丝杠换向器有问题,导致丝杠卡住;

④伺服系统增益过大,造成电动机启动、停止时冲击过大;

⑤伺服电动机抱闸没打开;

⑥切削量过大;

⑦刀具损坏;

⑧防护罩卡住。

杭州杭机数控机床有限公司是一家专业生产、立车、数控立车、数控龙门铣床、龙门加工中心、数控落地镗铣床的生产厂家,对机床故障分析有很多方法。用传统的诊断的手段只能借助相应的识别理论进行一些简单的推理分析,而现代诊断技术,则可以用故障树分析、模式识别以及模糊诊断等方法。

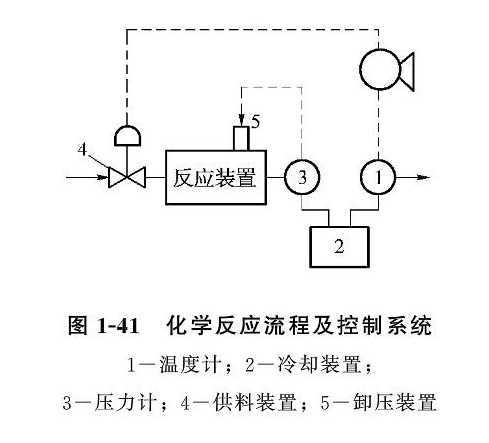

(1)故障树诊断法故障树分析FTA(Fault Tree Analysis)是20世纪60年代发展起来的,用于大型复杂系统的可靠性、安全性分析和风险评价的一种方法。在故障树分析中,对于所研究系统的各种故障状态或不正常情况皆称为故障事件,各种完好状态或正常情况皆称为成功事件,两者均称为事件。故障树分析中所关心的结果事件称为顶事件,它是故障树分析的日标。位于故障树的顶端。仅导致其他事件发生的原因事件称为底事件,它是可能导致顶事件发生的基本原因,位于故障树的底端,位于顶事件和底事件之间的中间结果事件称为中间事件。首先是分析得出系统的故障事件,再将导致该事件发生的直接原因,包括硬件故障、环境因素、人为因素(差错)等,用适当的符号表示之,用适当的逻辑门把它与故障事件连结起来;其次,逐级展开故障事件发生的原因,直至把最基本的原因分析出来为止,构成一棵故障树。当系统发生故障后,通过对故障的分析寻找故障源。

故障树分析法将系统故障行程的原因作为由总体至部分按树状逐级细化,因为方法简单、概念清晰,容易被人们所接受,所以它是对动态系统的设计、工厂试验或对现场设备工况状态分析的一种较有效的工具。

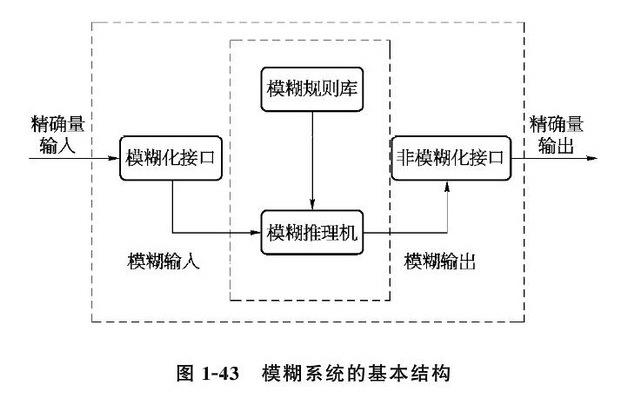

图1-41所示是一化学反应流程及控制系统示意。系统由冷却装置2、供料装置4或卸压装置5组成。为了使反应装置的冷却水温度、压力维持一定关系,可依靠温度计l与压力计3的输出信号,由计算机控制系统的调节器与控制信号调节冷却水量,并靠调节阀,使化学反应维持在正常状态。因此,若反应装置中的温度超标,温度计1显示工况不正常,警报器发出报警信号,操作员即关闭手动阀,停止供料,防止系统出现危险。这样,如果选择系统出现危险的状态作为顶事件(不希望发生事件),就可得到图1-42所示的故障树。

(2)模糊逻辑诊断法把故障信号(现象)看作一些“症状”,如电机不能启动,闪光电源不亮等,而把故障原因,即产生这些症状的根据,如触发器损坏、控制电源失效等看作是各种“病症”。诊断的日的是当系统出现异常现象时,根据这些症状来识别是哪一

种病症。

由于这些“症状”是界限不分明的模糊集合,用传统的二值逻辑方法显然不合理。可以选用确定的隶属函数,用相应的隶属度来捕述这些“症状”存在的倾向性。模糊的故障诊断方法就是通过某些“症状”的隶属度来求出各种“病症”的隶属度,以表征各种“病症”存在的倾向性。此方法的优点是模拟人类的思维方法,但隶属函数隶属度的确定较难。

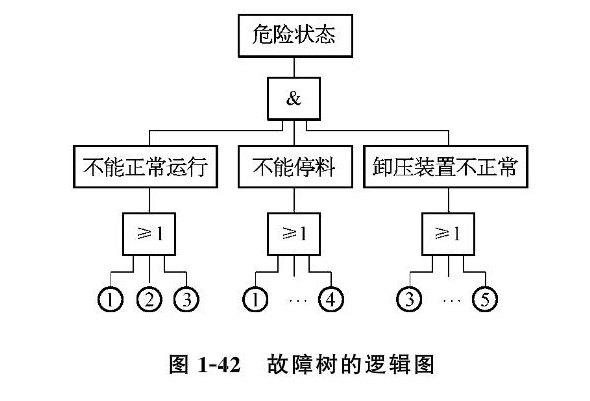

模糊系统通常由模糊化接口、模糊规则库、模糊推理机和非模糊化接口四个基本部分组成,如图1-43所示为一个多输入单输出的模糊系统的基本结构。

在分析故障的起因时,一定要思路开阔。往往有这种情况,自诊断出系统的某一部分有故障,但究其起源,却不在数控系统,而是在机械部分。所以,无论是CNC系统、机床强电,还是机械、液压、气路等,只要是有可能引起该故障的原因,都要尽可能全面地列出来,进行综合判断和筛选,然后通过必要的试验,达到确诊和最终排除故障的目的。